新闻资讯

News And Information

前瞻洞察|通过双光子光刻技术制备的生物活性玻璃微支架

发布时间:

2025-08-28

引言:生物活性玻璃(BG)因能快速与骨结合并促进新骨形成,在组织工程中极具吸引力。其孔隙结构对细胞侵入、营养供应及骨长入至关重要,但传统增材制造(AM)技术难以实现100μm以下的特征结构。弗莱堡大学微系统工程系研究人员首次尝试使用双光子光刻(TPL)技术构建具有单微米级特征的BG微支架,以深入探究支架微观结构对细胞行为的影响。成功利用TPL技术结合热处理,制备出具有高分辨率(最小特征尺寸达6μm)的BG微支架。体外实验表明,该支架在模拟体液(SBF)中具有生物活性,能诱导羟基磷灰石(HCA)形成,且对人间充质基质细胞(MSCs)具有细胞相容性,为骨组织工程和细胞培养提供了新的可能性。相关论文以"Bioactive Glass Microscaffolds Fabricated by Two-Photon Lithography"为题发表在《ADVANCED MATERIALS》上。

摘要:由生物活性玻璃(BG)制成的多孔支架在组织工程领域备受关注,因其能够快速与骨骼结合并促进新骨形成。100至500微米的孔隙和通道为细胞侵入和营养供应提供了空间,有助于骨长入和血管化。此外,几微米大小的较小孔隙和结构特征会影响细胞行为,如黏附和成骨分化。增材制造(AM)非常适合制造此类几何结构。然而,对生物活性玻璃进行微结构化要求较高,常规的增材制造技术无法实现100微米以下的特征。在这项工作中,首次使用双光子光刻(TPL)技术对生物活性玻璃进行单微米级特征的结构化。使用双光子光刻技术对含生物活性玻璃纳米颗粒的复合材料进行结构化处理,并通过热处理获得玻璃支架。本研究中使用的玻璃在模拟体液(SBF)中表现出体外生物活性,且对人间充质基质细胞(MSCs)具有细胞相容性,使其成为组织工程的合适材料。该工艺将为各种现有生物活性玻璃颗粒提供一个工具箱,使其能够被塑造出小至6微米的特征,并将拓宽对支架设计影响细胞行为的理解。

微结构制备与性能:成功制备出多种复杂3D支架,如2.5D柱阵列(梁宽6μm)、巴基球(孔隙小至30μm)、陀螺晶格(壁厚15μm)和人松质骨模型(尺寸达10mm×7.0mm×1.5mm,支柱小至63μm)。900°C热处理后,支架线性收缩率为9%,孔隙率49.7%,维氏硬度147HV,高于人骨(33-42HV)。

生物活性与细胞相容性:在SBF中浸泡3周后,支架表面形成HCA层,Ca/P比达1.6(接近化学计量羟基磷灰石);人MSCs在支架上的viability与组织培养塑料相当,ALP活性表明其支持细胞向成骨细胞分化,细胞在支架表面呈纺锤形,显示出良好的细胞-材料相互作用。

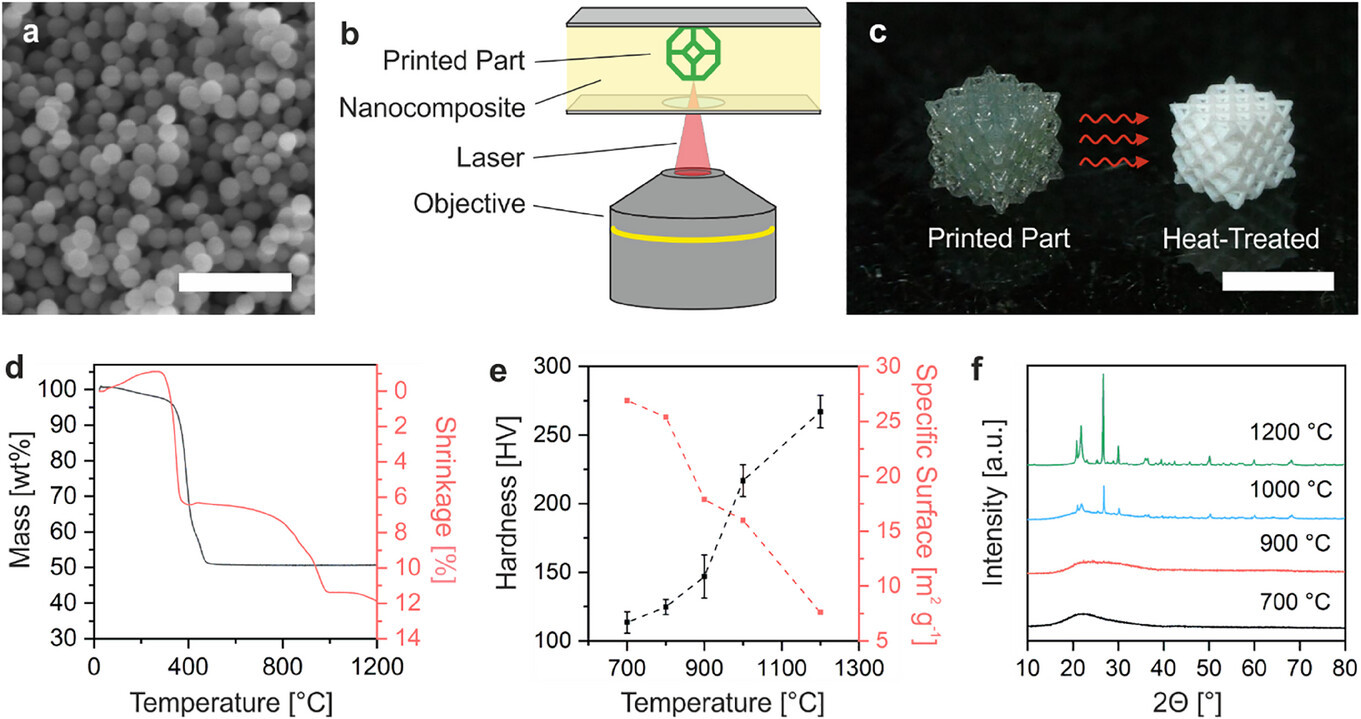

图1:使用TPL对BG进行微结构化

a)通过改进的Stöber合成法制备的BG纳米颗粒的SEM图像,比例尺为500nm。

b)在vat内使用TPL对BG进行微结构化的示意图。

c)打印后,对部件进行900°C热处理以获得纯BG结构,处理过程中有机粘合剂分解,部件发生收缩,比例尺为1mm。

d)TGA显示粘合剂的分解在500°C完成,通过膨胀计表征热处理过程中的收缩。

e)在700°C至1200°C的热处理过程中,观察到维氏硬度增加和表面积减少,表明纳米颗粒的固化。

f)XRD分析显示,温度超过900°C时会发生结晶。

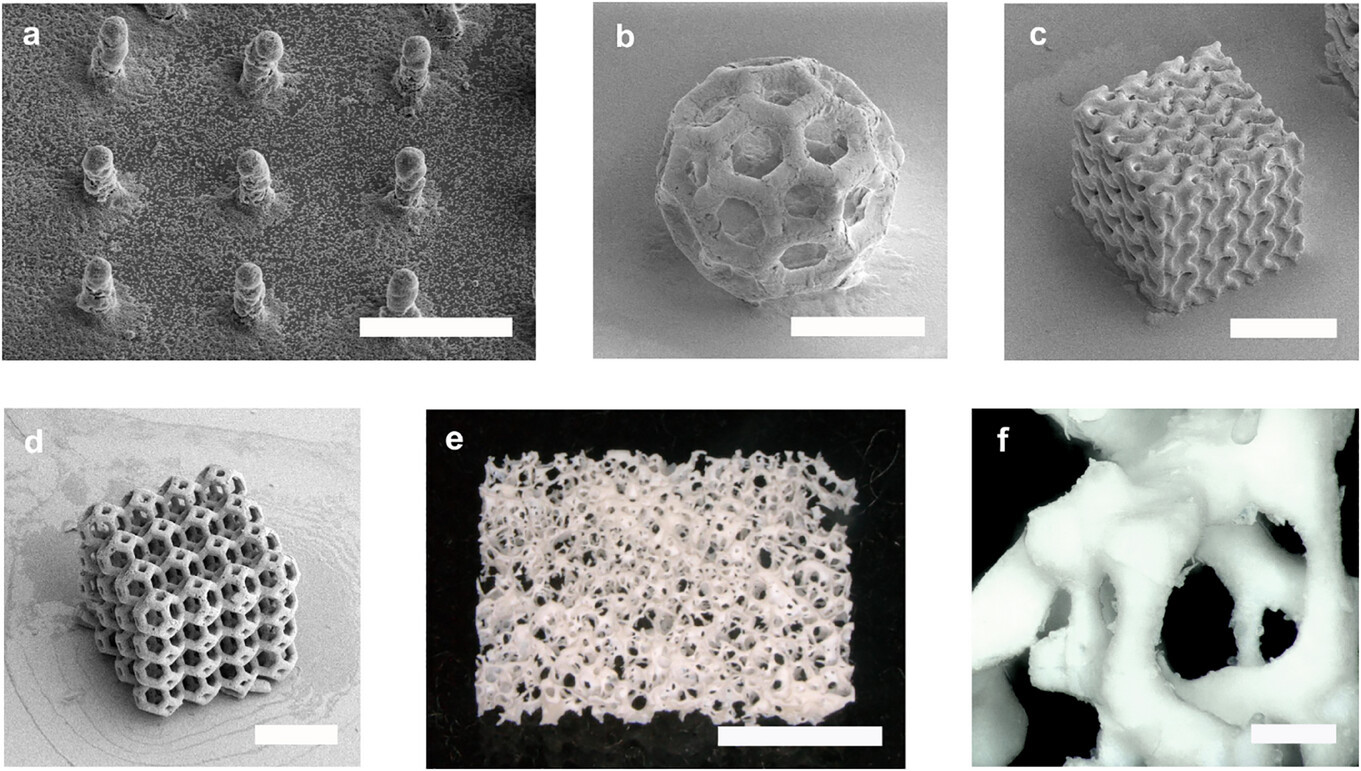

图2:使用TPL制备并在900°C热处理的BG晶格

a)2.5D结构,如梁宽为6μm、高度为10μm的柱阵列,比例尺为30μm。

b)巴基球,孔隙小至30μm,比例尺为100μm。

c)陀螺晶格,比例尺为150μm。

d)截角八面体晶格,比例尺为200μm。

e)制备的长度为1cm的人松质骨模型,比例尺为4mm。

f)包含高分辨率特征,比例尺为200μm。

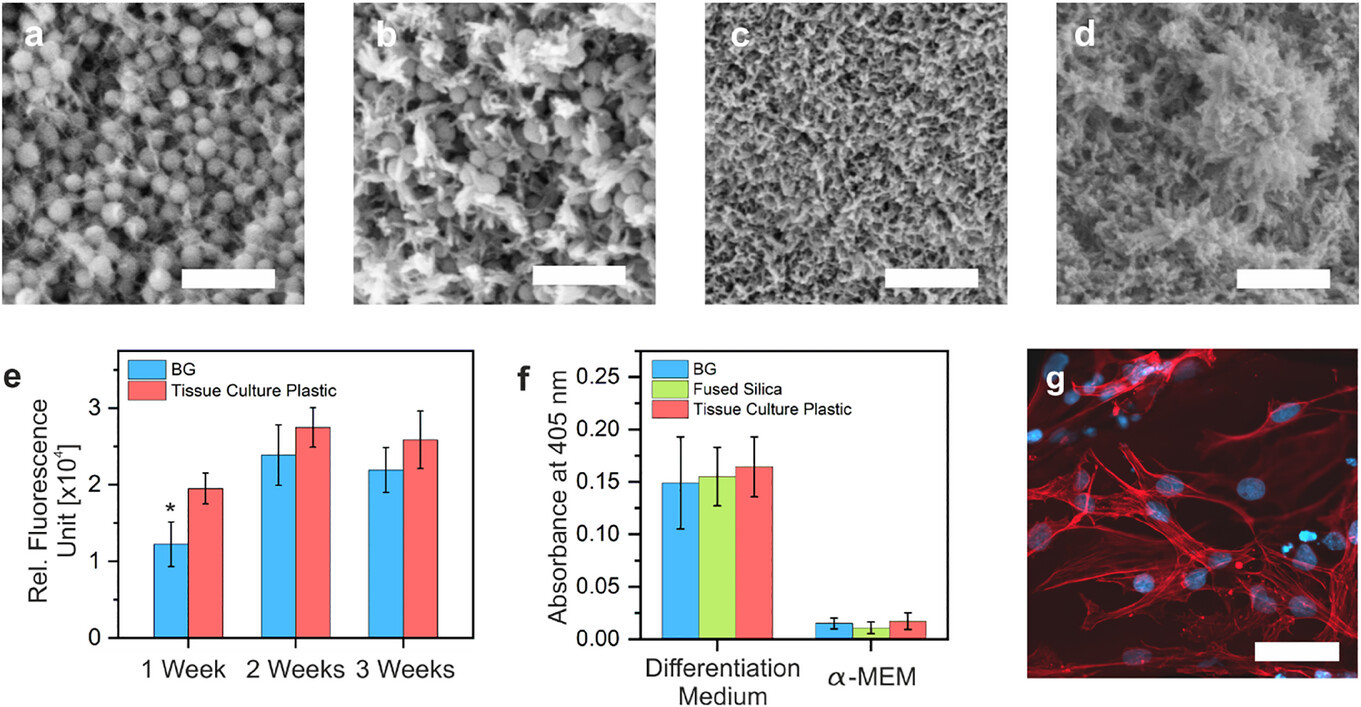

图3:900°C热处理后BG的生物学表征

a-d)在SBF中浸泡3天、1周、2周和3周后,使用SEM研究BG的体外矿化,观察HCA在BG表面的生长,所有比例尺均为500nm。

e)通过细胞viability测定检查BG的细胞相容性,以组织培养塑料作为参考,数据显示BG上的细胞viability与组织培养塑料相似。

f)使用ALP测定法表征MSCs向成骨细胞的成骨分化,BG允许分化,与熔融石英和组织培养塑料相当。

g)通过对BG制成的松质骨支架进行染色,可视化细胞形态,比例尺为60μm。

该研究首次通过TPL技术实现BG的高分辨率微结构化,制备的支架兼具纳米级特征与宏观尺寸(最大1cm),为骨组织工程提供了新型材料平台。该方法拓展了BG在复杂三维结构中的应用,有望深入揭示支架微观设计对细胞行为的调控机制,推动个性化骨修复材料的发展。

文章来源:Hambitzer,Leonhard et al."Bioactive Glass Microscaffolds Fabricated by Two-Photon Lithography",Adv.Mater.2025,2504475.

DOI:https://doi.org/10.1002/adma.202504475

相关新闻