新闻资讯

News And Information

前瞻洞察|通过微模板技术在任意形状的活粒子上进行精确的表面贴片

发布时间:

2025-09-01

引言:活性粒子能从环境中获取能量实现运动或组装,在微机器人、生物医学、溶质捕获等领域应用广泛。然而传统方法如掠角沉积(GLAD)难以批量制备具有精确表面贴片和均匀性的粒子,限制了其功能复杂度。为解决这一难题,美国科罗拉多博尔德分校研究人员以“Precise surface patches on active particles of arbitrary shape through microstenciling”为题,发表于《Nature Communications》,介绍了一种结合双光子光刻与牺牲模板掩蔽的技术,可在任意形状的粒子表面沉积精确的金属贴片,解决了传统制造方法难以制备高分辨率、批量均匀的活性粒子的难题,为微机器人、生物医学等领域提供了新工具。该研究团队提出的高分辨率微模板技术,突破了形状和表面组成的限制,为开发更复杂的活性粒子和微机器人奠定了基础。

摘要:活性粒子能够从周围环境中局部汲取能量并加以利用,凭借其动态且可编程的特性,在多个学科中都具有实用价值。改变粒子的形状或表面不对称性,已在可控运动或集体行为方面取得进展,这些进展适用于微机器人、生物医学等多种应用场景。然而,由于传统制造方法存在局限性,制备具有精确形状和表面成分的任意活性粒子仍是一项重大挑战。本文介绍了一种制造技术,该技术将双光子光刻与牺牲模板掩蔽相结合,能够在任意形状的粒子上沉积任意金属贴片,分辨率可低至0.2微米。通过这种方法,我们展示了三种具有非常规动态特性的活性粒子:具有可调谐三维运动的电动活性球、具有手性轴向旋转的催化微盘,以及形成自限性微机器人的空间磁性粒子。总体而言,这种高分辨率微模板技术为制造定义明确的活性粒子和微机器人提供了一种多功能策略,可用于众多实际应用。

技术原理:结合双光子光刻(TPL)与牺牲模板掩蔽技术,通过物理气相沉积(PVD)在任意形状粒子表面沉积金属补丁,分辨率低至0.2µm,且粒子形状可三维调控。

创新点:

-

突破制造限制:克服GLAD依赖沉积角度和相邻粒子取向的缺陷,实现任意形状粒子表面贴片的精确、批量制备。

-

功能可调控:贴片的形状、位置直接决定粒子运动(如轨迹类型、旋转速度)和组装行为,为定制化活性粒子提供可能。

-

高分辨率与灵活性:结合双光子光刻(TPL)与牺牲模板掩蔽技术,通过物理气相沉积(PVD)在任意形状粒子表面沉积金属贴片,分辨率低至0.2µm,支持多种金属(金、铂、钴)和三维粒子形状,适用于多领域场景。

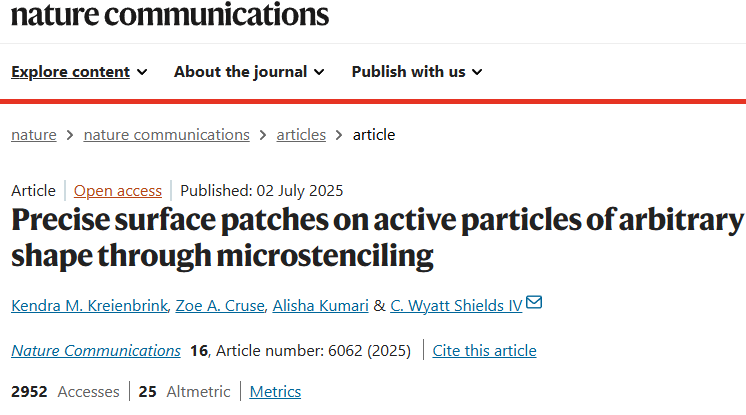

图1:通过双光子光刻和精确贴片粒子(PPP)制造技术制备精确贴片粒子

该图展示了结合双光子光刻与模板掩蔽技术制备精确贴片粒子的流程及实例,具体内容如下:

(a)(b)制造流程示意图:(a)利用双光子光刻同步打印粒子和模板,沉积材料后通过物理搅拌选择性移除模板,得到精确贴片粒子(基底为蓝色,树脂为黄色,激光为红色,金属为金色,粒子发绿色荧光);(b)进一步说明模板掩蔽的工作流程。

(c)(d)贴片实例:(c)在10μm直径球体上沉积的科罗拉多大学(CU)标志贴片;(d)包含更小CU标志和山脉轮廓的贴片,最小特征尺寸约0.2μm,均通过热蒸发沉积10nm铬和30nm金制成,图像通过背散射和二次电子显微镜拍摄。

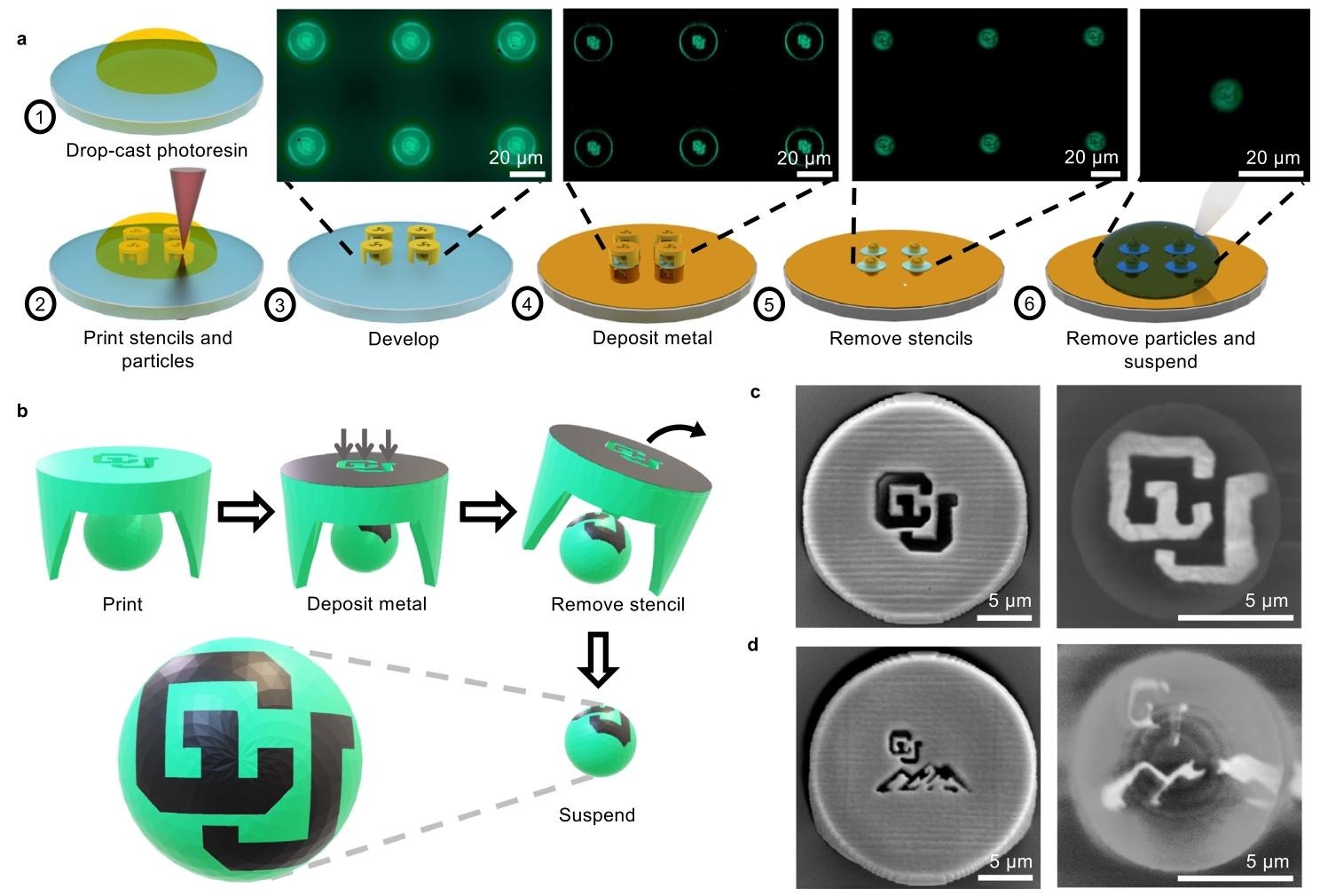

图2:模板与金属贴片的分辨率分析

该图通过实验表征贴片沉积的分辨率,探究激光功率对贴片精度的影响,具体内容如下:

(a)(b)分辨率测试设计:(a)通过在基底上直接沉积金属(10nm铬+30nm金)并移除模板,测试分辨率;(b)模板设计包含线宽、圆半径逐渐减小的结构及渐变三角形,框出后续分析的线宽区域。

(c)SEM图像对比:展示不同激光功率(20、22.5、25、27.5mW)下通过模板沉积的金属图案,采用背散射模式拍摄。

(d-i)线宽测量结果:(d-f)不同激光功率下模板线宽的测量值;(g-i)对应的金属贴片线宽测量值,显示20mW激光下贴片尺寸最接近设计,最小特征尺寸约0.2μm(三角形最薄处)。

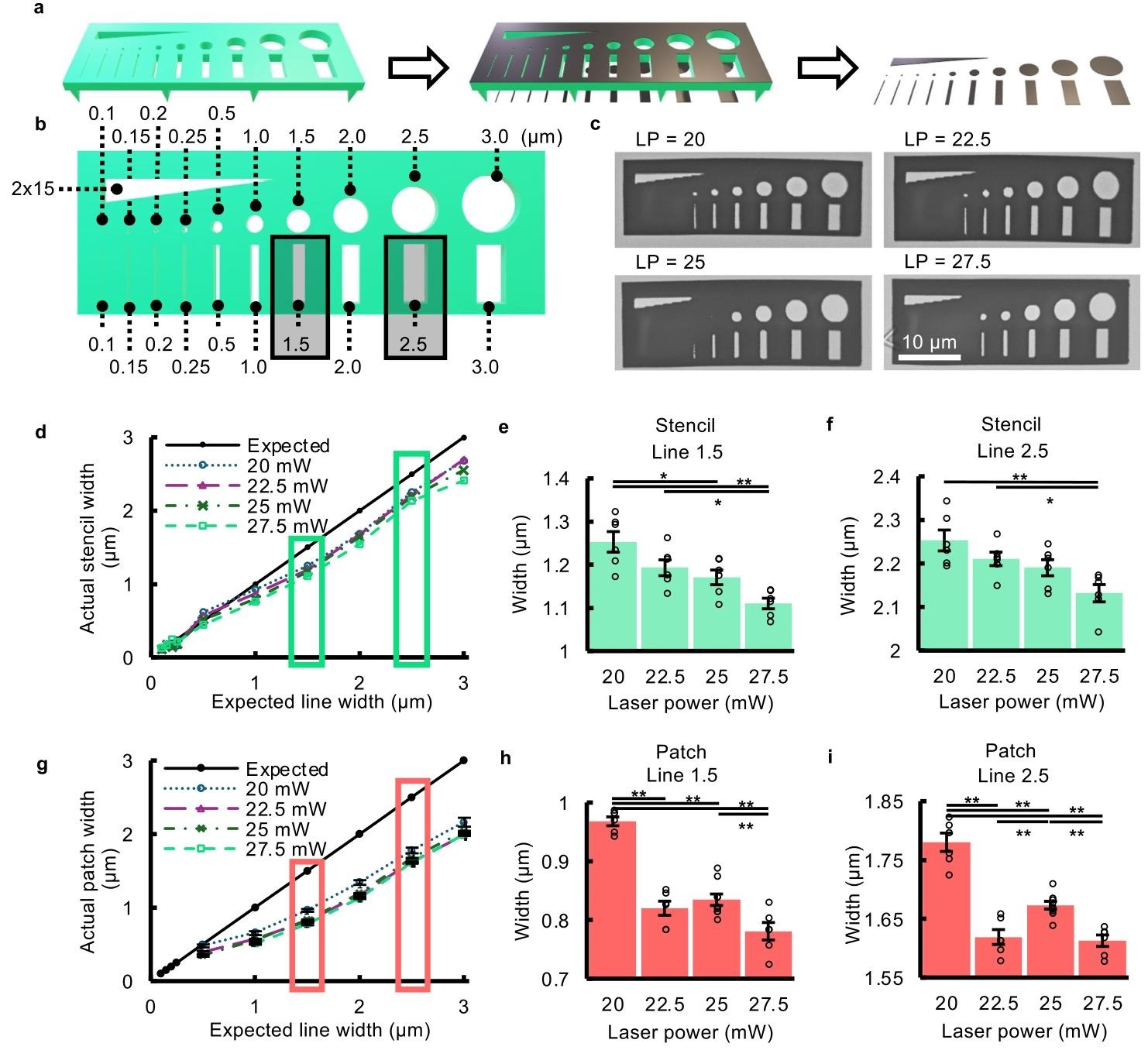

图3:感应电荷电泳(ICEP)驱动的活性粒子的贴片依赖性轨迹

该图聚焦电动粒子的运动特性,展示贴片形状对轨迹的调控作用,具体内容如下:

(a)共面电极腔室:由玻璃载玻片上的两条金带制成,通过铜胶带连接引线,形成实验腔室。

(b)ICEP驱动机制:金涂层侧(黑色半球)比介电树脂侧(绿色半球)极化率更高,在交流电场中诱导不对称流体流动,推动粒子线性运动。

(c)Janus粒子轨迹:10μm Janus粒子在电场中的线性轨迹,因电极或制造缺陷存在轻微偏离。

(d)速度与电场强度关系:粒子速度随电场强度的平方线性增加,验证ICEP驱动机制。

(f)(g)不同贴片的轨迹:泪滴形贴片(f)产生宽螺旋轨迹,螺旋桨形贴片(g)产生紧密螺旋轨迹,两者螺旋半径相近,但螺距和角度差异显著。

(h-j)轨迹参数分析:定量比较两种贴片的螺旋半径、螺距和角度,泪滴形贴片的螺距和角度约为螺旋桨形的两倍,差异具有统计学意义(*P<0.05)。

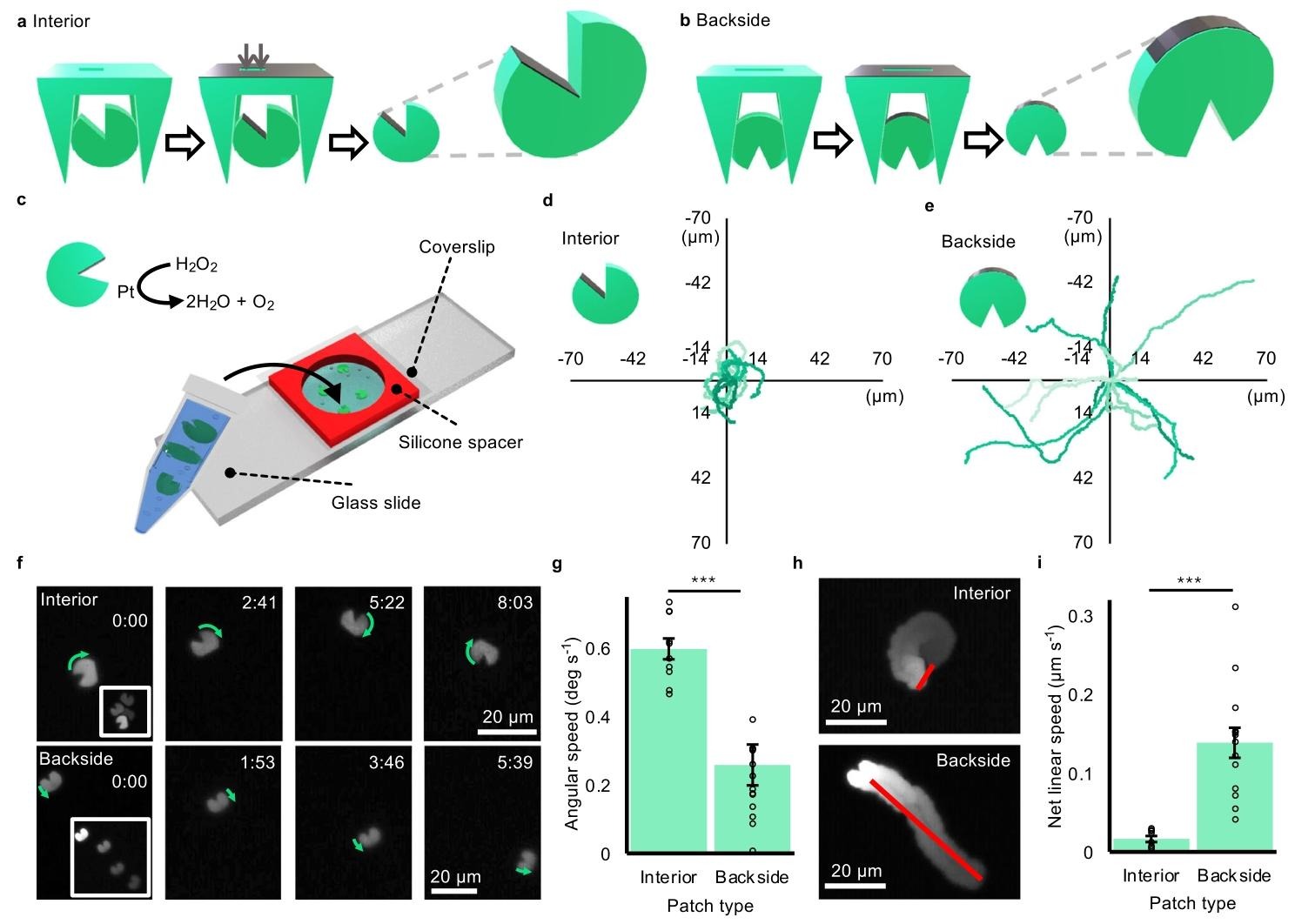

图4:非球形粒子设计实现催化活性粒子的可编程轨迹

该图展示催化粒子的制造方案及贴片位置对运动的影响,具体内容如下:

(a)(b)催化粒子制造方案:(a)带楔形缺口的圆盘粒子,内部面有贴片;(b)贴片位于楔形缺口对面的外侧,均通过电子束沉积10nm铂制成。

(c)催化反应腔室:由硅胶垫片和玻璃载玻片组成,铂催化过氧化氢分解(H₂O₂→O₂+2H₂O)产生推进力。

(d)(e)轨迹差异:内部贴片粒子(d)呈圆形轨迹,背面贴片粒子(e)呈半线性轨迹。

(f)运动序列图像:展示两种粒子在0.5vol.%H₂O₂中的运动和取向随时间的变化。

(g-i)运动参数比较:(g)内部贴片粒子的角速度是背面贴片的两倍以上;(i)背面贴片粒子的线速度约为内部贴片的8.5倍,差异具有统计学意义(****P<0.001)。

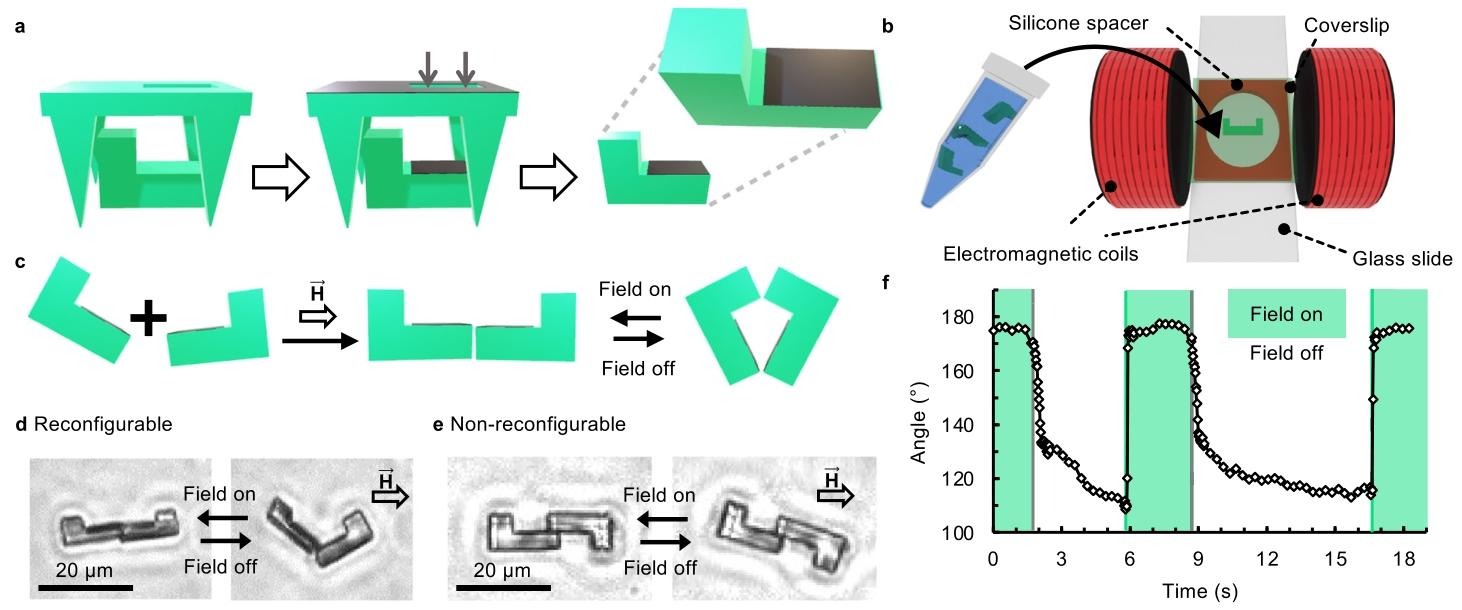

图5:非球形贴片粒子促进自限性微机器人组装

该图展示磁性粒子的组装行为及可重构特性,具体内容如下:

(a)磁性贴片粒子制造方案:L形粒子与矩形模板同步打印,通过模板沉积10nm铬和100nm钴,移除模板后得到磁性贴片粒子。

(b)(c)磁场诱导组装:(b)电磁场线圈产生100G均匀磁场;(c)磁场下粒子沿最长磁轴对齐并组装为二聚体。

(d)(e)组装类型:(d)贴片位于同侧的二聚体(反射对称)可重构;(e)贴片位于对侧的二聚体(旋转对称)不可重构。

(f)开合动力学:反射对称的二聚体在磁场开关循环中反复开合,验证其可重构性。

应用展示:

-

电动活性球:通过贴片形状调控三维运动轨迹;

-

催化微盘:实现手性轴向旋转;

-

空间磁性粒子:形成自限性、可重构的微机器人。

该文章介绍了一种结合双光子光刻与牺牲模板掩蔽的技术,可在任意形状的粒子表面沉积精确的金属贴片,解决了传统制造方法难以制备高分辨率、批量均匀的活性粒子的难题,为微机器人、生物医学等领域提供了新工具。

文章来源:Kreienbrink,K.M.,Cruse,Z.A.,Kumari,A.et al.Precise surface patches on active particles of arbitrary shape through microstenciling.Nat Commun 16,6062(2025).

DOI:https://doi.org/10.1038/s41467-025-61218-x

相关新闻